Você já teve problemas com falhas no sistema hidráulico? Nas últimas duas décadas de experiência, observei que 60% das falhas do sistema hidráulico são causadas por cortes nos tubos de fornecimento de fluido. O tubo hidráulico correto é mais do que apenas um componente.

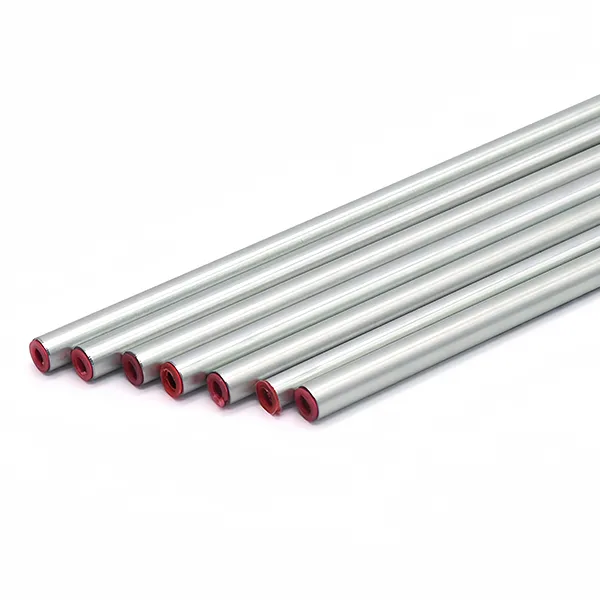

O que é um tubo hidráulico? Os tubos hidráulicos são suportes para transporte de óleo hidráulico e transmissão de energia de precisão. Geralmente são feitos de tubos de aço de precisão sem costura e podem suportar ambientes de alta pressão. Eles conectam principalmente bombas, válvulas, cilindros, atuadores, etc.

Vinte anos de experiência no setor me ensinaram a importância das tubulações nos sistemas hidráulicos. Por mais avançados que sejam os cilindros hidráulicos, as válvulas e as bombas, seu desempenho é limitado pelas tubulações hidráulicas.

Como os especialistas em doenças cardiovasculares costumam dizer: "Sua vida depende do vaso sanguíneo mais frágil". Tubos hidráulicos são semelhantes aos vasos sanguíneos do corpo humano, e o mesmo ocorre no campo hidráulico. As tubulações do sistema hidráulico não são funções de apoio, mas determinam o sucesso ou o fracasso do sistema.

Que tipo de tubo é usado no sistema hidráulico?

Se você já viu um sistema hidráulico funcionar mal por não ter selecionado a tubulação correta, eu já vi linhas de produção inteiras serem fechadas porque alguém usou o material de tubulação errado.

O principal uso das tubulações do sistema hidráulico deve ser o de tubos estruturais sem costura. Entre eles, os tubos de aço carbono trefilados a frio são os mais populares. Em comparação com os tubos soldados, as estruturas sem costura são mais estáveis e seguras. Embora os tubos soldados sejam relativamente baratos, as extremidades soldadas são propensas a rachaduras sob alta pressão, o que representa um risco à segurança.

Em 2018, visitei um pequeno fabricante de máquinas no Vietnã. Eles usavam tubos hidráulicos com materiais incompatíveis. Depois de meio mês de uso, as conexões estouraram, causando vazamentos perigosos e tempo de inatividade caro. A escolha do tubo certo não é apenas uma questão técnica, mas também uma questão de segurança e custo.

Quais são os dois tipos de classes de tubos que podem ser usados para tubulação hidráulica?

Em aplicações reais, há fabricantes que economizam dinheiro em tubos e causam falhas no equipamento. Por exemplo, em um ambiente de aplicação de alta pressão, um tubo de baixo padrão é selecionado, causando a falha de todo o sistema hidráulico.

Há dois tipos principais de tubos hidráulicos:

Tubo de aço sem costura de precisão estirado a frio (como ASTM A179/A179M ou EN 10305) e tubos hidráulicos de alta pressão (como ASTM A519 ou EN 10297).

O primeiro oferece consistência dimensional precisa para aplicações padrão, enquanto o segundo oferece excelente resistência à alta pressão para sistemas acima de 5.000 PSI.

Por exemplo, eu entendo:

Para máquinas agrícolas, a maioria das quais tem uma pressão abaixo de 4.000 PSI, o uso de precisão tubos sem costura estirados a frio é suficiente. As tolerâncias de alta precisão garantem a instalação correta. Uma superfície interna lisa pode reduzir a resistência.

Porém, para equipamentos de construção pesada, recomenda-se o uso de tubos hidráulicos mais resistentes à alta pressão. Esses dutos exigem mais etapas de processamento e testes rigorosos. Garantem dimensões de maior precisão e maior resistência mecânica. Eles são mais caros, mas são seguros de usar, têm uma baixa taxa de falhas e podem economizar dinheiro no longo prazo.

Há diferenças significativas no processo de produção de tubos de diferentes graus. Os tubos de precisão padrão geralmente são formados usando a tecnologia de trefilação a frio, contando com moldes para esticar o metal e atingir o tamanho desejado; os tubos de alta pressão exigem procedimentos de processamento mais complexos, incluindo alívio de tensão e vários processos de tratamento térmico, para otimizar a microestrutura do material.

Muitos compradores também ignoram a chave para a certificação positiva do material. Costumo lembrar aos clientes que eles podem solicitar à fábrica um certificado de fábrica, e os tubos hidráulicos de precisão devem ter um certificado IATF 16949. De fato, há muitos produtos de qualidade inferior no mercado, e já vi muitos tubos falsificados com especificações forjadas entrarem no mercado. Por exemplo, uma vez tive contato com um grande fabricante de equipamentos que precisou fazer o recall de um lote de 50 dispositivos devido a problemas com os tubos fornecidos pelo fornecedor durante a operação real.

Além disso, o ambiente também é um fator a ser considerado na seleção de materiais. Os requisitos imediatos de pressão não são altos, mas se o equipamento precisar ficar em um ambiente corrosivo por um longo período, o desempenho da resistência à corrosão precisará ser aprimorado.

Qual é a diferença entre mangueira e tubo hidráulico?

O debate entre mangueiras e tubos surge em quase todos os projetos em que presto consultoria. No mês passado, um cliente insistiu em usar todos os tubos em uma escavadeira móvel e depois se perguntou por que o sistema continuava quebrando.

Os tubos hidráulicos são tubos metálicos rígidos que oferecem capacidade máxima de pressão e durabilidade para aplicações fixas, enquanto as mangueiras hidráulicas são conduítes flexíveis feitos de elastômeros e reforços que permitem o movimento entre os componentes. Os tubos oferecem melhores classificações de pressão e longevidade, enquanto as mangueiras acomodam a articulação da máquina e o isolamento da vibração.

No projeto real do sistema hidráulico, a seleção de tubos rígidos e flexíveis precisa considerar vários fatores. Participei de projetos de sistemas hidráulicos, desde simples máquinas agrícolas até equipamentos de engenharia de alta carga, e desenvolvi um método prático de tomada de decisões.

Quando o sistema tem altos requisitos de capacidade de pressão, estabilidade de fluxo ou vida útil, os tubos rígidos geralmente são a melhor opção. Sua estrutura rígida pode manter a vedação do sistema sob condições de alta pressão, alta temperatura ou vibração, reduzindo o risco de vazamento. Isso pode ser entendido da seguinte forma: Os tubos rígidos hidráulicos são como o tronco principal de um sistema, fornecendo canais estáveis e eficientes para o transporte de fluidos.

A mangueira desempenha o papel de "junta móvel" no sistema hidráulico. A mangueira pode ser usada como uma junta para permitir a operação das várias partes do equipamento mecânico. Por exemplo, entre um trator e seus acessórios, ou entre a cabine e a lança de uma escavadeira. Essa combinação com a mangueira pode cooperar melhor com o equipamento mecânico.

Para obter mais informações sobre mangueiras hidráulicas, consulte "Mangueiras hidráulicas explicadas"

No projeto do sistema hidráulico, há uma diferença significativa na estrutura entre o tubo e a mangueira. O tubo hidráulico padrão integra uma estrutura de aço sem costura. A espessura da parede de todo o tubo é uniforme e consistente. As mangueiras hidráulicas são estruturas compostas em camadas, geralmente compostas por três camadas: um tubo interno de borracha sintética, uma camada intermediária de reforço (camada de arame trançado ou espiral) e uma camada protetora externa.

Os tubos de precisão podem suportar pressões mais altas, alguns dos quais podem suportar pressões de trabalho acima de 700 bar. Enquanto isso, sua parede interna lisa reduz significativamente a resistência do fluido, minimizando a perda de energia e os problemas de geração de calor. A excelente condutividade térmica proporcionada pelos materiais metálicos ajuda a dissipar o calor e a resfriar o óleo hidráulico.

É claro que as mangueiras também têm suas próprias vantagens. A boa flexibilidade permite que ela absorva com eficácia as vibrações mecânicas e as flutuações de pressão, protegendo os principais componentes, como o corpo da bomba. Em equipamentos complexos, a vantagem da flexibilidade da instalação da mangueira é óbvia e, em muitos casos, ela permite a substituição rápida no local sem a necessidade de ferramentas especiais.

Com décadas de experiência em campo, aprendi que os melhores sistemas usam ambos os componentes estrategicamente. Um cliente do setor de manufatura reduziu os pedidos de garantia de seus equipamentos em 30% depois que reprojetamos seu sistema para usar tubulação rígida nas linhas de pressão principais e mangueiras de alta qualidade somente onde a flexibilidade era absolutamente necessária.

Qual é o acabamento padrão dos tubos para sistemas hidráulicos?

Durante uma visita de campo à fábrica, os tubos hidráulicos frequentemente enferrujavam. A causa do problema não é o material, mas os defeitos do processo de tratamento de superfície, o que leva a uma capacidade antipoluição insuficiente do tubo.

A superfície interna deve garantir a suavidade e a rugosidade da superfície (<1,6um). Garanta a redução da resistência do fluido. O tratamento da superfície externa dos tubos hidráulicos geralmente é galvanizado, fosfatização, pintura em spray e corrosão ácida para evitar a corrosão.

Os engenheiros geralmente ignoram o verdadeiro valor do processo de tratamento de superfície dos tubos do sistema hidráulico. Até mesmo diferenças de tratamento de superfície em nível de mícron podem afetar a confiabilidade e o desempenho de todo o sistema hidráulico.

Quando o tratamento da parede interna não estiver de acordo com o padrão, uma série de reações em cadeia será desencadeada:

- O desempenho da dinâmica de fluidos se deteriora e ocorre turbulência

- A eficiência da transmissão de energia do sistema é significativamente reduzida

- O acúmulo de calor por atrito causa um aumento anormal da temperatura do óleo

- Defeitos microscópicos na superfície tornam-se pontos de acúmulo de contaminantes

- O risco de corrosão localizada é muito maior

A obtenção do acabamento interno ideal dos tubos hidráulicos requer uma série de etapas delicadas de processamento. Após a trefilação ou laminação, os tubos hidráulicos de alta qualidade passam por um rigoroso processo de limpeza. Os tubos especiais também precisam ser tratados com decapagem ou polimento mecânico para que a parede interna possa atingir a melhor condição.

O método de tratamento da superfície externa da tubulação deve ser determinado de acordo com as necessidades reais. Se estiver em um ambiente interno com temperatura constante, será necessário apenas uma limpeza simples e um tratamento com óleo à prova de ferrugem. Isso garante a segurança do armazenamento e facilita a instalação posterior.

Mas em condições de trabalho mais severas, como galvanização, é uma boa escolha. Ele pode lidar melhor com ambientes corrosivos em geral. Se as condições de trabalho forem particularmente severas, você deve considerar o revestimento de resina epóxi.

Durante o processo de usinagem de precisão, o tratamento da extremidade do tubo é particularmente crítico. Todas as incisões devem ser planas e quadradas, e as bordas devem ser completamente rebarbadas. Isso pode garantir a vedação das peças de conexão e evitar que contaminantes entrem no tubo durante a montagem. Sempre enfatizo para a equipe que a confiabilidade dos sistemas hidráulicos geralmente se reflete no controle desses detalhes.

Conclusão

Os tubos hidráulicos são os heróis nos bastidores. Ao escolher, você precisa considerar o nível de pressão, as condições reais de trabalho e as condições ambientais. Independentemente de você escolher tubos de aço sem costura ou mangueiras flexíveis, o material certo e a boa qualidade são fatores importantes para determinar a estabilidade do sistema.