油圧システムの故障に悩んだことはありますか?過去20年の経験から、油圧システムの故障の60%は、作動油供給パイプの手抜きが原因であることに気づきました。適切な油圧配管は単なる部品ではありません。

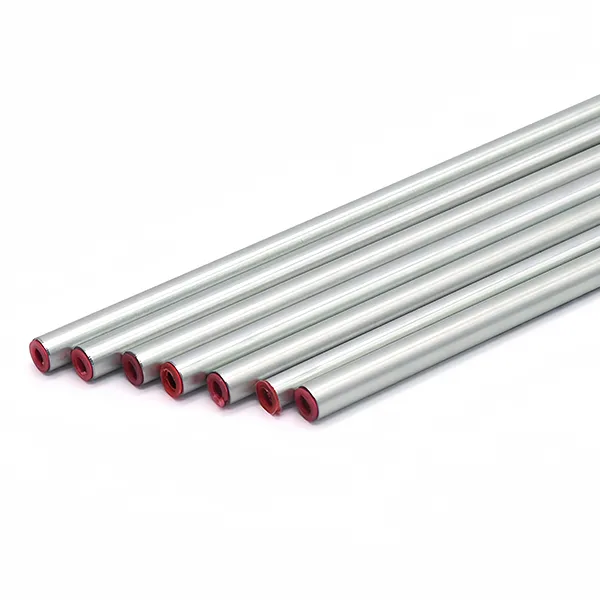

油圧配管とは油圧配管とは、作動油の移送や精密な動力伝達を行うためのキャリアです。通常 シームレス精密鋼管 高圧環境にも耐えられる。主にポンプ、バルブ、シリンダー、アクチュエーターなどを接続します。

油圧システムにおけるパイプラインの重要性は、この業界における20年の経験から学んだ。油圧シリンダー、バルブ、ポンプがどんなに進化しても、その性能は油圧配管によって制限されます。

心臓血管の専門家はよく言う:"あなたの命は最ももろい血管にかかっている"。 油圧パイプ は人体の血管に似ているが、油圧分野でも同様である。油圧システムのパイプラインは脇役ではなく、システムの成否を左右する。

油圧に使用されるパイプの種類は?

正しいパイプラインを選択しなかったために油圧システムが機能不全に陥るのを見たことがあるだろうか。私は、誰かが間違ったパイプ材を使用したために生産ライン全体が停止するのを見たことがある。

油圧システムのパイプラインの主な用途は、シームレス構造管であるべきである。その中でも、冷間引抜炭素鋼鋼管が最も人気がある。溶接管に比べ、シームレス構造管は安定性と安全性が高い。溶接管は比較的安価であるが、溶接端部が高圧下で割れやすく、安全上の問題がある。

2018年、私はベトナムの小さな機械メーカーを訪問した。彼らは材料が不一致の油圧パイプを使用していた。半月使用した後、継手が破裂し、危険な漏水と高価なダウンタイムを引き起こした。適切なパイプを選ぶことは技術的な問題だけでなく、安全性とコストの問題でもある。

油圧配管に使用できる2種類のグレードのパイプとは?

実際の用途では、パイプを節約して機器の故障を引き起こすメーカーが存在する。例えば、高圧用途の環境で、低規格のパイプを選択し、油圧システム全体の故障を引き起こす。

油圧パイプには主に2つのグレードがある:

精密冷間引抜シームレス鋼管 (ASTM A179/A179MやEN 10305など)、高圧油圧パイプ(ASTM A519やEN 10297など)などがある。

前者は標準的な用途に正確な寸法安定性を提供し、後者は5,000 PSI以上のシステムに優れた高圧強度を提供する。

例えば、私は理解している:

ほとんどの農業機械は圧力が4000 PSI以下であるため、精密機械を使用する。 冷間引抜シームレス管 で十分です。高精度の公差が正しい取り付けを保証する。滑らかな内面は抵抗を減らすことができる。

しかし、重建設機械には、より高圧に強い油圧パイプを使用することが推奨される。これらのパイプラインは、より多くの加工工程と厳格な試験を必要とします。寸法精度が高く、機械的強度が高い。これらは高価ですが、安全に使用でき、故障率も低く、長期的にはコスト削減につながります。

グレードの異なるパイプの製造工程には大きな違いがある。標準的な精密パイプは通常、冷間引抜き技術を使って成形され、金型に頼って金属を伸ばして目標サイズを達成する。高圧グレードのパイプは、材料の微細構造を最適化するため、応力除去やさまざまな熱処理工程など、より複雑な加工手順を必要とする。

多くのバイヤーは、積極的な材料認証の鍵も見落としている。私は通常、工場に工場証明書の提出を要求できること、精密油圧パイプにはIATF16949証明書が必要であることを顧客に念押ししている。市場には確かに粗悪品も多く、偽造された仕様のパイプが市場に出回るのを目にしたことがある。例えば、ある大手機器メーカーと接触したことがあるが、納入業者から提供されたパイプが実稼働中に不具合を起こし、50台の機器バッチをリコールせざるを得なくなった。

加えて、環境も材料選択の際に考慮すべき要素である。当面要求される圧力は高くないが、腐食環境に長期間置かれる必要がある場合は、耐食性性能を向上させる必要がある。

油圧ホースとパイプの違いは?

ホースかパイプかという議論は、私がコンサルティングするほとんどすべてのプロジェクトで出てくる。先月も、あるクライアントが移動式掘削機にすべてパイプを使うことを主張した。

一方、油圧ホースはエラストマーと補強材で作られたフレキシブルな管路で、コンポーネント間の移動を可能にします。パイプはより高い定格圧力と長寿命を提供し、ホースは機械の関節運動と防振に対応します。

実際の油圧システム設計では、ハードパイプとソフトパイプの選定に複数の要素を考慮する必要がある。私は、簡単な農業機械から高負荷のエンジニアリング機器まで、油圧システムの設計に参加し、実用的な意思決定方法を開発してきました。

システムの圧力容量、流量安定性、耐用年数に対する要求が高い場合は、通常、硬質パイプの方が良い選択となります。その硬い構造は、高圧、高温、振動の条件下でもシステムの密閉性を維持し、漏れのリスクを減らすことができる。これは次のように理解できる:油圧用硬質パイプはシステムの主幹のようなもので、流体輸送に安定した効率的な流路を提供する。

ホースは油圧システムにおいて "動くジョイント "の役割を果たす。ホースは、機械装置のさまざまな部分を動作させるためのジョイントとして使用することができます。例えば、トラクターとその付属品の間や、ショベルカーのキャブとブームの間などです。このホースとの組み合わせにより、機械装置とのより良い協力が可能になります。

油圧ホースの詳細については、以下を参照してください。 「油圧ホースの説明

油圧システムの設計において、パイプとホースでは構造に大きな違いがある。標準的な油圧パイプは、シームレス鋼管構造を採用している。パイプ全体の肉厚は均一で一定している。油圧ホースは層状の複合構造であり、通常、内側の合成ゴムチューブ、中間の補強層(ワイヤ編組層またはスパイラル層)、外側の保護層の3層からなる。

精密チューブはより高い圧力に耐えることができ、中には700barを超える使用圧力に耐えるものもある。一方、滑らかな内壁は流体抵抗を大幅に低減し、エネルギー損失と発熱の問題を最小限に抑えます。金属材料がもたらす優れた熱伝導性は、放熱と作動油の冷却に役立ちます。

もちろんホースにも利点があります。優れた柔軟性により、機械的振動や圧力変動を効果的に吸収し、ポンプ本体などの主要部品を保護することができます。複雑な装置では、ホース取り付けの柔軟性の利点は明らかで、多くの場合、特別な工具を必要とせず、現場での迅速な交換をサポートします。

数十年にわたる現場経験から、最高のシステムは両方のコンポーネントを戦略的に使用していることを学びました。ある製造業のお客様は、主圧ラインには硬質配管を使用し、柔軟性が絶対に必要な部分にのみ高品質のホースを使用するようにシステムを再設計したところ、機器の保証請求が30%減少しました。

油圧配管の標準的な仕上げは?

工場の現場を視察したところ、油圧配管が頻繁に錆びていた。原因は材質ではなく、表面処理の欠陥である。

内面は、平滑性と表面粗さ(<1.6um)を確保すること。流体抵抗の低減を図る。油圧パイプの外面処理は通常 亜鉛メッキ、 腐食を防ぐために、リン酸塩処理、スプレー塗装、酸エッチングを行う。

エンジニアは、油圧システム配管の表面処理工程の真価を見落としがちです。ミクロンレベルの表面処理の違いでも、油圧システム全体の信頼性と性能に影響を与える可能性があります。

内壁の処理が基準に達していないと、一連の連鎖反応が引き起こされる:

- 流体力学的性能の低下と乱流の発生

- システムのエネルギー伝送効率が大幅に低下

- 摩擦熱の蓄積による油温の異常上昇

- 表面の微細な欠陥が汚染物質の集積点となる

- 局部腐食のリスクが大幅に高まる

油圧チューブの理想的な内部仕上げを実現するには、一連の繊細な加工工程が必要です。高品質の油圧チューブは、引き抜きまたは圧延の後、厳しい洗浄工程を経ます。また、特殊な管は、内壁が最良の状態になるよう、酸洗や機械研磨などの処理が必要です。

チューブの外面の処理方法は、実際のニーズに応じて決定すべきである。屋内の恒温環境下であれば、簡単な洗浄と防錆油処理のみでよい。これにより、保管の安全性が確保され、その後の設置が容易になる。

しかし、亜鉛メッキのようなより過酷な作業条件では、良い選択である。一般的な腐食環境にはよりよく対応できる。作業条件が特に厳しい場合は、エポキシ樹脂コーティングを検討する必要があります。

精密加工工程では、パイプ端部の処理が特に重要である。すべての切り込みは平らで正方形でなければならず、エッジは徹底的にバリ取りされなければなりません。こうすることで、接続部品の密閉性を確保し、組み立て中に汚染物質がパイプ内に侵入するのを防ぐことができる。油圧システムの信頼性は、こうした細部の管理に反映されることが多い、と私はよくチームに強調する。

結論

油圧配管は縁の下の力持ち。選ぶ際には、圧力レベル、実際の作業条件、環境条件などを考慮する必要があります。シームレス鋼管を選ぶにせよ、フレキシブルホースを選ぶにせよ、適切な素材と良質な品質は、システムの安定性を左右する重要な要素です。